Interpolation Circulaire: Usinage de Chemins d’outils Circulaires

Lors de l’usinage, des vitesses et des avances appropriées sont très importantes pour éviter la rupture et maximiser les performances. Les formules de fraisage en bout traditionnelles utilisent le métrage de surface (SFM) et la Charge de copeaux (IPT) pour calculer les taux de Vitesse (RPM) et d’avance (IPM). Ces formules dictent les paramètres d’usinage corrects pour une utilisation dans un chemin linéaire dans lequel l’axe central de la fraise en bout se déplace en ligne droite. Comme toutes les pièces ne sont pas faites de surfaces planes, les fraises en bout devront invariablement se déplacer dans un chemin non linéaire. Dans le cas de l’usinage de chemins d’outils circulaires, le chemin de l’axe de la fraise en bout est circulaire. Sans surprise, on parle d’interpolation circulaire.

Chemins d’outils circulaires de coupe

Toutes les fraises en bout rotatives ont leur propre vitesse angulaire au diamètre extérieur. Mais lorsque le trajet de l’outil est circulaire, un composant supplémentaire est introduit, ce qui entraîne une vitesse angulaire composée. Fondamentalement, cela signifie que la vitesse du diamètre extérieur se déplace à une vitesse sensiblement différente de celle initialement prévue. La cause de la vitesse angulaire composée se voit dans la disparité entre les longueurs de trajet de l’outil.

Chemins d’outils circulaires internes

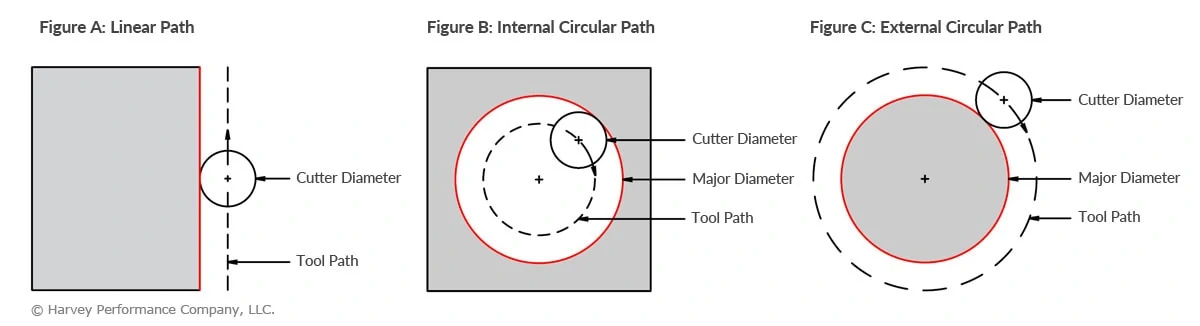

La figure A montre la section transversale d’un outil de coupe sur un chemin linéaire, les dents ayant une vitesse angulaire due à la rotation de l’outil, et le centre de l’outil ayant une avance linéaire. Notez que la longueur du trajet de l’outil sera toujours égale à la longueur du bord usiné. La figure B montre le même outil de coupe sur un chemin circulaire interne, que lors de l’usinage d’un trou. Dans ce cas, la vitesse angulaire des dents est modifiée à la suite d’un composant supplémentaire provenant du trajet circulaire du centre de l’outil. Le diamètre de la trajectoire de l’outil est inférieur à celui du diamètre principal à couper. Ou, en d’autres termes, la longueur de trajet de l’outil est plus courte que la longueur du bord usiné, ce qui augmente la vitesse angulaire des dents. Pour éviter la suralimentation et la possibilité de rupture de l’outil, la vitesse angulaire accrue des dents doit être la même que dans le cas linéaire de la figure A. La formule ci-dessous peut être utilisée pour abaisser correctement la vitesse d’avance pour l’usinage interne:

Avance ajustée interne = (Diamètre Principal – Diamètre de la fraise) / (Diamètre principal) × Avance linéaire

Chemins d’outils circulaires externes

La figure C montre le même outil de coupe sur un chemin circulaire externe, que lors de l’usinage d’un poteau. Dans ce cas, le diamètre du trajet de l’outil est plus grand que le diamètre principal à couper. Cela signifie que la longueur du trajet de l’outil est plus longue que la longueur du bord usiné, ce qui entraîne une diminution de la vitesse angulaire. Pour éviter un émoussement prématuré et une mauvaise durée de vie de l’outil due à un excès de vitesse, utilisez la formule ci-dessous pour augmenter correctement la vitesse d’avance pour l’usinage externe. De cette manière, la vitesse angulaire diminuée des dents est rendue la même que dans le cas linéaire de la figure A.

Avance ajustée externe = (Diamètre Principal + Diamètre de la fraise) / (Diamètre Principal) × Avance linéaire

Optimisez vos performances

En ajustant l’avance de la manière prévue, les applications internes peuvent éviter la casse de l’outil et les temps d’arrêt coûteux. De plus, les applications externes peuvent bénéficier de performances optimisées et de temps de cycle plus courts. Il convient également de noter que cette approche peut être appliquée à des pièces avec des coins rayonnés, des caractéristiques elliptiques et lorsque l’interpolation hélicoïdale est nécessaire.