円形補間:円形工具経路の加工

加工時には、破損を回避し、性能を最大化するために、適切な速度と送りが非常に重 従来の端の製粉の方式は速度(RPM)および供給(IPM)率を計算するのに表面の映像(SFM)および破片の負荷(IPT)を使用する。 これらの方式はエンドミルの中心線が直線で移動している線形道の使用のための正しい機械化変数を定める。 すべての部品が平らな表面で作られているわけではないので、エンドミルは常に非線形経路で移動する必要があります。 円形工具経路を加工する場合、エンドミルの中心線の経路は円形である。 当然のことながら、これは循環補間と呼ばれます。

円形工具経路の切断

すべての回転エンドミルは、外径で独自の角速度を持っています。 しかし、ツールパスが円形の場合、追加のコンポーネントが導入され、複合角速度が得られます。 基本的に、これは、外径の速度が当初予想された速度とは実質的に異なる速度で移動していることを意味する。 複合角速度の原因は、ツールパスの長さの間の格差に見られます。

内部円形工具経路

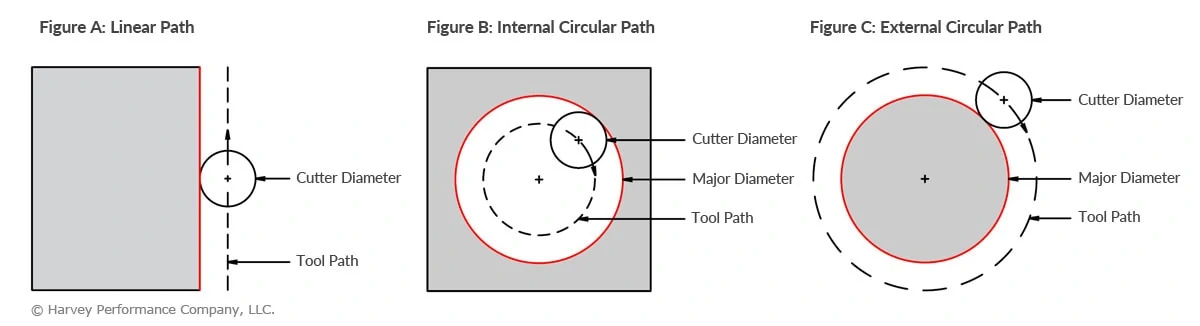

図Aは、工具の回転による角速度を有する歯と、工具の中心が直線送りを有する直線経路上の切削工具の断面を示しています。 工具経路の長さは、常に機械加工されたエッジの長さと等しくなることに注意してください。 図Bは、穴を加工するときと同じように、内部の円形経路上の同じ切削工具を示しています。 この場合、歯の角速度は、工具の中心の円形経路からの追加成分の結果として変化する。 工具経路の直径は、切断される主径の直径よりも小さい。 または、換言すれば、工具経路長は、機械加工されたエッジ長よりも短く、歯の角速度を増加させる。 オーバーフィードや工具破損の可能性を防ぐために、歯の角速度を図Aのリニアケースと同じにする必要があります。

内部調整送り=(長径-カッター径)/(長径)×リニア送り

外部円形工具経路

図Cは、ポストを加工するときと同じ外部円形経路上の切削工具を示しています。 この場合、工具経路の直径は、切断される主径よりも大きい。 これは用具道の長さが減らされた角速度に終って機械で造られた端の長さより長いことを、意味する。 過度のスピードによる早期の鈍化や工具寿命の低下を防ぐために、以下の式を使用して外部加工の送り速度を適切に上げてください。 このようにして、歯の減少した角速度は、図Aの線形の場合と同じになる。

外部調整送り=(長径+カッター径)/(長径)×リニア送り

パフォーマンスの最適化

提供された方法で送りを調整することにより、内部アプリケーションは工具の破損や高価なダウンタイムを回避することができます。 更に、外的な適用は最大限に活用された性能およびより短いサイクル時間を楽しむことができる。 また、このアプローチは、半径角、楕円形状、およびヘリカル補間が必要な場合に適用することができることにも注意する必要があります。