Kaltformen

Historisch gesehen, wenn gekrümmte Formen in Holz benötigt wurden, würden geeignet geformte Bäume und Äste im lokalen Wald gefunden und in der Mitte gespalten (oder gespalten). Häufiger können gekrümmte Formen aus dem Feststoff geschnitten, dampfgebogen oder kaltgeformt werden, indem dünne Streifen oder Furniere zusammenlaminiert und unter Druck um einen Former geklebt werden, wie unten beschrieben.

Hinweis:Das einfache Schneiden einer gekrümmten Form aus einer Holzplanke kann zu Stellen führen, an denen die Holzmaserung mehr über die Breite als über die Länge des Stücks ausgerichtet ist. Dies wird als Kurzkorn bezeichnet und ist eine Schwäche, die unter Last brechen kann.

Einleitung

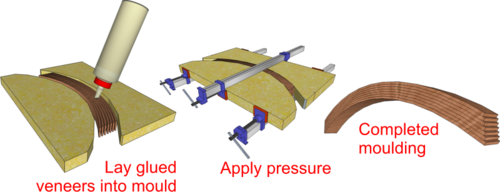

Um beispielsweise eine gekrümmte Schiene herzustellen, wird im einfachsten Fall eine Form wie gezeigt in zwei Teilen hergestellt, dann Holzstreifen geklebt und dazwischen gelegt (beachten Sie, dass die äußere Kurve größer ist als die innere Kurve, um die Schienendicke zu berücksichtigen). Die Streifen sollten etwa 1 mm dick sein und länger als für die fertige Schiene erforderlich sein. Dies liegt daran, dass die Streifen beim Zusammendrücken übereinander gleiten und abgestufte Enden hinterlassen, die beschnitten werden müssen.

Die Formstücke sollten beispielsweise gewachst oder mit Polyethylen bedeckt sein, um ein Anhaften der laminierten Schiene zu verhindern. Die beiden Hälften werden zusammengedrückt, bis der Klebstoff aushärtet (z. B. mit G-Krämpfen, Flügelkrämpfen oder z. B. in einen Holzschraubstock legen). Einmal geklebt, können die Streifen nicht mehr in ihre ursprüngliche Position zurückgleiten und so bleibt die Form erhalten.

Vakuumbeutelformen

Eine alternative Technik, die sich besonders für breitere und flachere Formen eignet (z. B. ein Kastendeckel oder eine flache Schale), besteht darin, dünne Furniere mit Atmosphärendruck um eine einteilige Form zu drücken. Die Furnierschichten werden geklebt und wie gezeigt über eine Form gelegt. Die Form sollte stabil sein und kann auf einer Basis oder Platte mit Schlitzen oder Löchern gelagert werden, um sicherzustellen, dass Luft herausgezogen werden kann. Einmal so vorbereitet, wird die geladene Form in einen versiegelten Beutel gelegt und Luft wird abgesaugt, um ein Vakuum zu erzeugen, wodurch die Furniere um die Form gedrückt werden. Das Verfahren ist auch nützlich, wenn flache Platten aus hergestellter Platte verblendet werden.

Für die normale Arbeit ist ein starker, gummibeschichteter Beutel aus Stoff oder Polyurethan oder ein versiegelter Schlauch im Handel erhältlich und wird komplett mit Vakuumpumpe (z. B. Bagpress) geliefert. Der Prozess kann für kleinere Design- und Technologieprojekte in dünnen Furnieren (oder sogar Kartonschichten zum Beispiel) modelliert werden, und einfache Formen können unter Verwendung eines dicken Polyethylenbeutels erreicht werden, der mit einem Haushaltsstaubsauger evakuiert wird (etwas Einfallsreichtum kann erforderlich sein, um den Reiniger an den Beutel anzuschließen, und ein Ventil zum Abdichten des Vakuums kann erforderlich sein).

Vakuumbeutelformen (auch bekannt als Vakuumbeuteln) ist auch eine alternative Methode zum Formen von Glasfaser zum Handlegen. Es hat den Vorteil, dass ein gleichmäßiger Druck über die gesamte Form ausgeübt wird, bis das Harz ausgehärtet ist. Die Technik kann auch verwendet werden, um relativ flache Formen zu formen, die möglicherweise aus einem Gitter oder Schichten von dampfgebogenen dünnen Holzstreifen oder Furnier bestehen.

Verwendung im Bootsbau

Im Bootsbau wurde eine Kaltformtechnik verwendet, bei der Furnierschichten übereinander laminiert werden, wobei sich die Kornrichtungen bei etwa 60-70 Grad abwechseln. Das Ergebnis ist eine starke Monocoque-Struktur, ähnlich einem Glasfaserrumpf, aber wesentlich leichter.