원형 보간:가공 원형 공구 경로

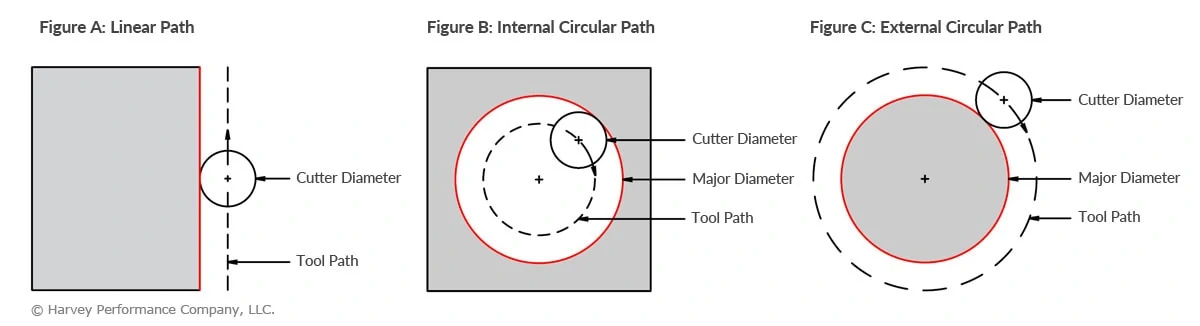

가공시 파손을 방지하고 성능을 극대화하기 위해 적절한 속도와 피드가 매우 중요합니다. 기존의 엔드 밀링 공식은 표면 푸티지와 칩 부하를 사용하여 속도 및 이송 속도를 계산합니다. 이 공식은 엔드 밀의 중심선이 직선으로 이동하는 선형 경로에 사용하기 위해 올바른 가공 매개 변수를 지시합니다. 모든 부품이 평평한 표면으로 만들어진 것은 아니기 때문에 엔드 밀은 항상 비선형 경로로 이동해야합니다. 원형 공구 경로 가공의 경우 엔드 밀의 중심선 경로는 원형입니다. 당연히,이 원형 보간이라고합니다.

절삭 원형 공구 경로

모든 회전 엔드 밀은 외경에서 자체 각속도를 갖습니다. 그러나 공구 경로가 원형 일 때 추가 구성 요소가 도입되어 복합 각속도가 발생합니다. 기본적으로,이것은 외부 직경의 각측정속도가 원래 예상한 보다는 실질적으로 다른 각측정속도에 이동하고 있다는 것을 의미합니다. 복합 각속도의 원인은 공구 경로 길이 간의 차이에서 볼 수 있습니다.

내부 원형 공구 경로

그림은 선형 경로에서 절삭 공구의 단면을 보여 주며,톱니는 공구 회전으로 인한 각속도를 가지며 공구의 중심은 선형 이송을 갖는다. 공구 경로 길이는 항상 가공된 모서리의 길이와 같습니다. 그림 2 는 구멍을 가공할 때와 같이 내부 원형 경로에서 동일한 절삭 공구를 보여 줍니다. 이 경우 공구 중심의 원형 경로에서 추가 구성 요소의 결과로 치아의 각속도가 변경됩니다. 공구 경로의 직경은 절단되는 주요 직경보다 작습니다. 또는,즉,공구 경로 길이가 가공된 에지 길이보다 짧아 치아의 각속도를 증가시킨다. 아래 공식을 사용하여 내부 가공의 이송 속도를 적절하게 낮출 수 있습니다.

외부 원형 공구 경로

그림 3 은 외부 원형 경로에서 포스트를 가공할 때와 동일한 절삭 공구를 보여줍니다. 이 경우 공구 경로의 직경은 절단되는 주요 직경보다 큽니다. 즉,공구 경로 길이가 가공된 모서리 길이보다 길기 때문에 각속도가 감소합니다. 과속으로 인한 조기 둔화 및 공구 수명 저하를 방지하기 위해 아래 공식을 사용하여 외부 가공의 이송 속도를 적절하게 높입니다. 이 방법으로 치아의 각속도 감소는 그림의 선형 경우와 동일하게 이루어집니다.

외부 조정 피드=(주요 직경+커터 직경)/(주요 직경)선형 피드

성능 최적화

제공된 방식으로 피드를 조정하면 내부 응용 프로그램에서 공구 파손 및 비용이 많이 드는 다운 타임을 피할 수 있습니다. 또한,외부 응용 프로그램은 최적화 된 성능과 짧은 사이클 시간을 즐길 수 있습니다. 이 접근법은 반경 방향 모서리,타원형 피쳐 및 나선형 보간이 필요할 때 부품에 적용 할 수 있다는 점도 유의해야합니다.