formowanie na zimno

historycznie, gdyby zakrzywione kształty były wymagane w drewnie, odpowiednio ukształtowane drzewa i gałęzie znajdowałyby się w lokalnym lesie i rozdzielały (lub rozszczepiały) w dół centrum. Częściej zakrzywione kształty można wyciąć z litego, giętego na parze lub formowanego na zimno przez laminowanie cienkich pasków lub fornirów i klejenie ich pod ciśnieniem wokół byłego, jak opisano poniżej.

Uwaga:Wystarczy wyciąć zakrzywiony kształt z deski z drewna, aby uzyskać miejsce, w którym ziarno drewna jest zorientowane bardziej na szerokość niż wzdłuż długości elementu. Jest to znane jako krótkie ziarno i jest słabością, która może pęknąć pod obciążeniem.

wprowadzenie

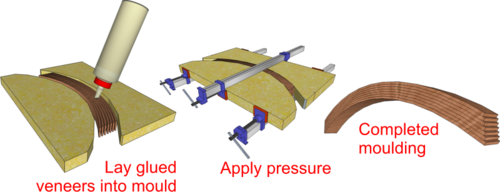

najprostszym sposobem, aby na przykład wyprodukować zakrzywioną szynę, jest forma wykonana w dwóch częściach, jak pokazano, a następnie sklejone paski drewna i umieszczone między nimi (należy pamiętać, że zewnętrzna krzywa jest większa niż wewnętrzna, aby umożliwić grubość szyny). Paski powinny mieć grubość około 1 mm i być dłuższe niż wymagane dla gotowej szyny. Dzieje się tak dlatego, że paski przesuwają się po sobie po skompresowaniu, pozostawiając stopniowane końce, które będą musiały zostać przycięte.

elementy formy powinny być woskowane lub pokryte polietylenem, na przykład, aby zapobiec przyklejaniu się do niej szyny laminowanej. Dwie połówki są ściskane razem, aż klej się ustawi (np. za pomocą skurczów “G”, skurczów skrzydeł lub umieszczania w imadle drewnianym). Po przyklejeniu paski nie są w stanie zsunąć się z powrotem do pierwotnej pozycji, dzięki czemu kształt zostaje zachowany.

formowanie worków próżniowych

alternatywną techniką, szczególnie odpowiednią do szerszych i płytszych kształtów (np. pokrywy pudełka lub płytkiej tacy), jest użycie ciśnienia atmosferycznego do wymuszenia cienkich fornirów wokół pojedynczej formy. Warstwy forniru są klejone i umieszczane na formie, jak pokazano. Forma powinna być wytrzymała i może być podparta na podstawie lub płycie, ze szczelinami lub otworami, aby zapewnić wyciąganie powietrza. Po takim przygotowaniu załadowana forma jest umieszczana wewnątrz zamkniętej torby, a powietrze jest zasysane, tworząc próżnię, powodując Prasowanie oklein wokół formy. Proces ten jest przydatny również przy fornirowaniu płaskich arkuszy wyprodukowanej płyty.

do normalnej pracy w handlu dostępna jest mocna tkanina pokryta gumą lub “worek” poliuretanowy lub uszczelniona rura dostarczana w komplecie z pompą próżniową (np. Bagpress). Proces ten może być modelowany dla mniejszych projektów projektowych i technologicznych w cienkich fornirach (lub nawet warstwach kart na przykład), a proste kształty można uzyskać za pomocą grubego worka polietylenowego ewakuowanego za pomocą odkurzacza domowego (może być wymagana pomysłowość, aby podłączyć odkurzacz do worka i potrzebny może być zawór do uszczelnienia próżni).

formowanie worków próżniowych (aka workowanie próżniowe) jest również alternatywną metodą formowania włókna szklanego do układania ręcznego. Ma tę zaletę, że zapewnia równomierny nacisk na całą formę, aż do utwardzenia żywicy. Technika ta może być również stosowana do formowania relatywnie płytkich form wykonanych być może z kraty lub warstw pary giętych cienkich srtrips drewna lub forniru.

zastosowanie w budowie łodzi

w budowie łodzi zastosowano technikę formowania na zimno, w której warstwy forniru są laminowane nad sobą z kierunkami ziarna na przemian w około 60-70 stopniach względem siebie. Rezultatem jest mocna konstrukcja monocoque, podobna do kadłuba z włókna szklanego, ale znacznie lżejsza.