Interpolazione circolare: lavorazione di percorsi utensile circolari

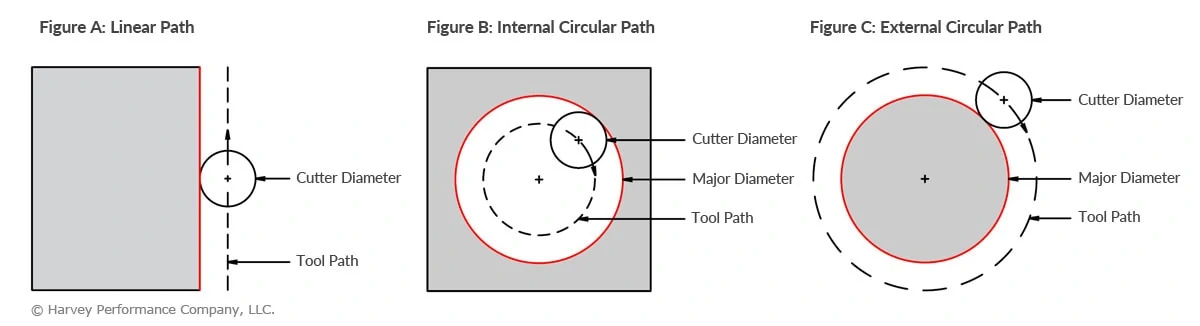

Durante la lavorazione, velocità e avanzamento adeguati sono molto importanti per evitare rotture e massimizzare le prestazioni. Le formule tradizionali di fresatura finale utilizzano metraggio superficiale (SFM) e carico truciolo (IPT) per calcolare velocità (RPM) e velocità di avanzamento (IPM). Queste formule dettano i parametri di lavorazione corretti per l’uso in un percorso lineare in cui la linea centrale della fresa viaggia in linea retta. Poiché non tutte le parti sono fatte di superfici piane, le frese avranno invariabilmente bisogno di muoversi in un percorso non lineare. Nel caso della lavorazione di percorsi utensile circolari, il percorso della linea centrale della fresa è circolare. Non sorprendentemente, questo è indicato come interpolazione circolare.

Taglio di percorsi utensile circolari

Tutte le frese rotanti hanno una propria velocità angolare al diametro esterno. Ma quando il percorso utensile è circolare, c’è un componente aggiuntivo che viene introdotto, risultando in una velocità angolare composta. Fondamentalmente, questo significa che la velocità del diametro esterno sta viaggiando ad una velocità sostanzialmente diversa da quella originariamente prevista. La causa della velocità angolare composta è vista nella disparità tra le lunghezze del percorso utensile.

Percorsi utensile circolari interni

La figura A mostra la sezione trasversale di un utensile da taglio su un percorso lineare, con i denti che hanno velocità angolare dovuta alla rotazione dell’utensile e il centro dell’utensile che ha un’alimentazione lineare. Si noti che la lunghezza del percorso utensile sarà sempre uguale alla lunghezza del bordo lavorato. La figura B mostra lo stesso utensile da taglio su un percorso circolare interno, come avviene quando si lavora un foro. In questo caso, la velocità angolare dei denti viene modificata a seguito di un componente aggiuntivo dal percorso circolare del centro dell’utensile. Il diametro del percorso utensile è inferiore a quello del diametro maggiore da tagliare. Oppure, in altre parole, la lunghezza del percorso utensile è più corta della lunghezza del bordo lavorato, aumentando la velocità angolare dei denti. Per evitare la sovralimentazione e la possibilità di rottura dell’utensile, l’aumento della velocità angolare dei denti deve essere fatto come nel caso lineare nella Figura A. La formula di seguito può essere utilizzato correttamente abbassare la velocità di avanzamento per la lavorazione interna:

Interno Regolato Feed = (Maggiore Diametro-Diametro della Fresa) / (Diametro Maggiore) × Alimentazione Lineare

Esterno Circolare Percorsi Utensile

Figura C mostra lo stesso utensile da taglio in esterno, in un percorso circolare, come ha fatto durante la lavorazione di un post. In questo caso, il diametro del percorso utensile è maggiore del diametro maggiore da tagliare. Ciò significa che la lunghezza del percorso utensile è più lunga della lunghezza del bordo lavorato, con conseguente riduzione della velocità angolare. Per evitare l’opacizzazione prematura e la scarsa durata dell’utensile a causa dell’eccesso di velocità, utilizzare la formula seguente per aumentare correttamente la velocità di avanzamento per la lavorazione esterna. In questo modo, la ridotta velocità angolare dei denti è resa la stessa del caso lineare in Figura A.

Alimentazione esterna regolata = (diametro maggiore+diametro fresa) / (diametro maggiore) × Alimentazione lineare

Ottimizza le tue prestazioni

Regolando l’alimentazione nel modo previsto, le applicazioni interne possono evitare la rottura dell’utensile e costosi tempi di fermo. Inoltre, le applicazioni esterne possono godere di prestazioni ottimizzate e tempi di ciclo più brevi. Va anche notato che questo approccio può essere applicato a parti con angoli radiosi, caratteristiche ellittiche e quando è richiesta l’interpolazione elicoidale.