kalorymetr stożkowy

pod koniec lat 70. i na początku lat 80. społeczność pożarowa dążyła do niezawodnych narzędzi w skali stołowej do pomiaru palności materiału w oparciu o szybkość uwalniania ciepła. Miara szybkości uwalniania ciepła była uważana za najbardziej niezawodną i dokładną miarę palności materiału. Niestety, w tym czasie dostępnych było tylko kilka narzędzi do pomiaru uwalniania ciepła, które były trudne w obsłudze, a dane były bardzo niespójne. W odpowiedzi, w 1982 roku, dział badań pożarowych w NIST (zwany wówczas Centrum Badań pożarowych w National Bureau of Standards) wprowadził przyrząd nowej generacji do pomiaru palności materiału, kalorymetr stożkowy. W 1988 roku Stożek został nagrodzony “Nagrodą R&D 100”, często nazywaną Oscarem za innowacyjność. Ta prestiżowa Amerykańska nagroda została przyznana top 100 innovations of the year. Było to pierwsze w historii narzędzie do testowania ognia, które zostało wyróżnione tą nagrodą dla NIST. W połowie lat 80. Stożek stał się dostępny na rynku. Obecnie na całym świecie działa ponad 300 stożków, a stożek jest podstawą ponad pół tuzina standardów testowania ognia, takich jak ASTM E1354 i D5485, ISO 5660-1, NFPA 271 I CAN\ULC-S135. Stożek stał się niezawodnym, dokładnym i najczęstszym sposobem dostępu do łatwopalności materiału.

stożek jest narzędziem do badania ognia opartym na zasadzie, że ilość ciepła uwalnianego z palącej się próbki jest bezpośrednio związana z ilością tlenu zużywanego podczas spalania. Ilość ciepła wytwarzanego przez materiał jest bezpośrednio dostosowana do nasilenia pożaru, np. tempa wzrostu ognia. Aby uzyskać dostęp do łatwopalności materiału, jest on narażony na zewnętrzne promiennikowe źródło ciepła. Dlatego, ponieważ jest to próba wymuszonego spalania, uważa się, że wartości stożka najczęściej odzwierciedlają Palność drugiego zapalonego przedmiotu.

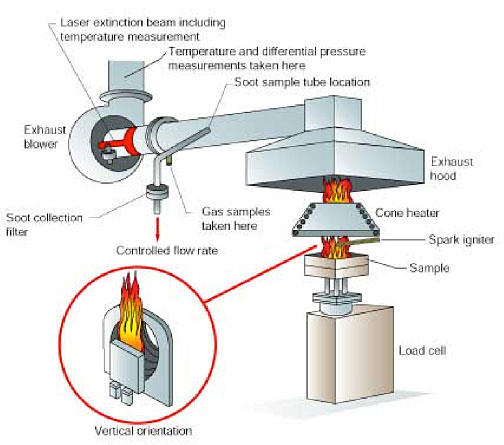

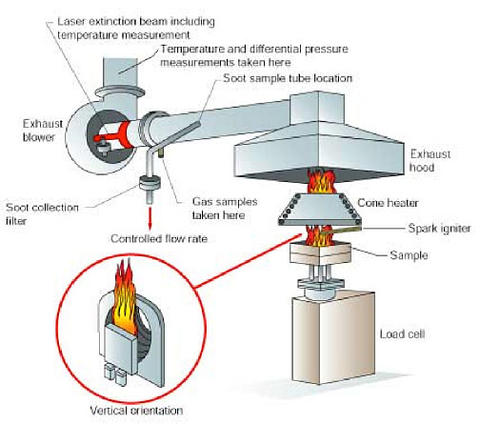

Poniżej znajduje się schemat stożka. Próbkę umieszcza się poniżej promiennika w kształcie stożka. Zazwyczaj próbki są wystawione na działanie zewnętrznego strumienia z grzałki o mocy 35 kW / m2. Jednak w przypadku materiałów bardziej ognioodpornych nagrzewnica często zwiększała się do 50 kW/m2. Po wytworzeniu wystarczającej ilości produktów pirolizy następuje zapłon. Produkt spalania przemieszcza się przez grzałkę stożkową i przez rurę wydechową instrumentu. Wartości zmierzone / obliczone, które są zazwyczaj ważne, obejmują, ale nie ograniczają się do, czasu do zapłonu, szybkości utraty masy podczas spalania, czasu do i wartości maksymalnej ilości ciepła uwolnionego podczas spalania, całkowitej ilości ciepła uwolnionego podczas badania.