Moulage à froid

Historiquement, si des formes courbes étaient nécessaires dans le bois, des arbres et des branches de forme appropriée seraient trouvés dans la forêt locale et fendus (ou fendus) au centre. Plus couramment, les formes courbes peuvent être découpées dans le solide, Pliées à la vapeur ou moulées à froid en stratifiant ensemble de fines bandes ou placages et en les collant sous pression autour d’un profilé comme décrit ci-dessous.

Remarque:Le simple fait de découper une forme incurvée dans une planche de bois peut entraîner des endroits où le grain du bois est orienté davantage sur la largeur que sur la longueur de la pièce. C’est ce qu’on appelle le grain court et c’est une faiblesse susceptible de se briser sous charge.

Introduction

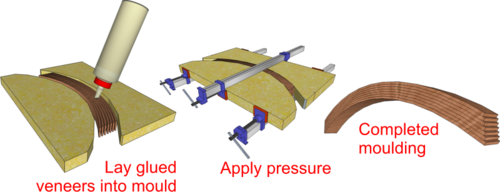

Au plus simple, pour réaliser un rail incurvé par exemple, un moule est réalisé en deux parties comme illustré, puis des bandes de bois collées et placées entre elles (notez que la courbe extérieure est plus grande que la courbe intérieure pour tenir compte de l’épaisseur du rail). Les bandes doivent avoir une épaisseur d’environ 1 mm et être plus longues que nécessaire pour le rail fini. En effet, les bandes glisseront les unes sur les autres lorsqu’elles seront compressées, laissant des extrémités étagées qui devront être coupées.

Les pièces du moule doivent être cirées ou recouvertes de polyéthylène par exemple, pour éviter que le rail stratifié ne s’y colle. Les deux moitiés sont serrées ensemble jusqu’à ce que la colle se fixe (par exemple en utilisant des crampes en “G”, des crampes à la ceinture ou en plaçant dans un étau en bois par exemple). Une fois collées, les bandes ne peuvent pas glisser dans leur position d’origine et la forme est donc conservée.

Moulage sous vide de sacs

Une autre technique, particulièrement adaptée aux formes plus larges et moins profondes (par exemple un couvercle de boîte ou un plateau peu profond), consiste à utiliser la pression atmosphérique pour forcer de minces facettes autour d’un moule d’une seule pièce. Les couches de placage sont collées et placées sur un moule comme indiqué. Le moule doit être robuste et peut être soutenu sur une base, ou un plateau, avec des fentes ou des trous pour assurer que l’air peut être aspiré. Une fois ainsi préparé, le moule chargé est placé à l’intérieur d’un sac scellé et de l’air est aspiré pour créer un vide, ce qui provoque le pressage des facettes autour du moule. Le processus est également utile lors du placage de feuilles plates de panneaux fabriqués.

Pour un travail normal, un tissu résistant revêtu de caoutchouc ou un “sac” en polyuréthane, ou un tube scellé, est disponible dans le commerce et fourni complet avec pompe à vide (par exemple, presse à sacs). Le processus peut être modélisé pour des projets de conception et de technologie à plus petite échelle dans des placages minces (ou même des couches de cartes par exemple) et des formes simples peuvent être obtenues en utilisant un sac en polyéthylène épais évacué avec un aspirateur domestique (une certaine ingéniosité peut être nécessaire pour connecter l’aspirateur au sac et une valve pour sceller l’aspirateur peut être nécessaire).

Le moulage sous vide (ou ensachage sous vide) est également une méthode alternative de moulage de la fibre de verre à la pose manuelle. Il présente l’avantage d’assurer une pression uniforme sur l’ensemble du moule jusqu’à durcissement de la résine. La technique peut également être utilisée pour mouler des formes relativement peu profondes fabriquées peut-être à partir d’un treillis ou de couches de bois minces pliés à la vapeur ou de placage.

Utilisation dans la construction de bateaux

Une technique de moulage à froid a été utilisée dans la construction de bateaux par laquelle des couches de placage sont stratifiées les unes sur les autres avec des directions de grain alternant à environ 60-70 degrés les unes par rapport aux autres. Le résultat est une structure monocoque solide, semblable à une coque en fibre de verre mais sensiblement plus légère.